但凡是工程行业,例如汽车工程、建筑工程、船舶工程等等,在产品选材上除了考虑最基本的机械性能——强度,还要根据实际应用场景额外评估材料其它性能,其中之一便是“韧性”。

所谓“韧性”指的是材料面对突如其来的撞击力或冲击力,将这些力做的功吸收且不破坏的能力。

比如说交通事故中汽车被突然撞击,起吊预制混凝土构件时吊具对吊件的冲击,船舶在海上航行时搁浅甚至触礁时的撞击,又比如建筑物在地震作用下的晃动,如图1—图4所示。

图1 交通事故

图2 吊具对吊钉的冲击力

图3 船舶触礁

图4 地震

可以这么说,具备良好“韧性”的材料可以保证结构在极端情况下仍然安全可靠。

而韧性是有量化标准的,这个参数可以通过冲击试验来获得,“冲击试验”又叫“V型缺口试验”。

冲击试验的本质:吸收能量

冲击试验本质上测定的是材料受到冲击力之后,在断裂过程中所吸收的能量(或者说是致其破坏的外力对其所做的功),单位是焦耳(J)。

这个数值用于判断材料在不破坏的情况下所能吸收的最大能量。

其实从这个角度上看,我们也可以把冲击试验当做一个判断材料是偏塑性还是偏脆性的参考——冲击功越大说明材料塑性越好,冲击功越小脆性越好,原因如下。

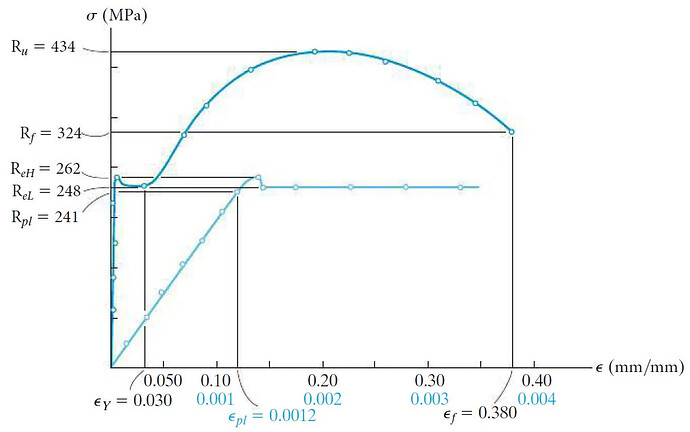

塑性材料的应力-应变曲线,例如 3类“屈服强度 和 为什么屈服强度分3类,图5所示。

图5 塑性材料应力-应变曲线

米塞斯屈服准则(四大强度理论”之:最大畸变能理论 )从能量的角度简单解释了材料的屈服过程。

在一篇从原理上解释为什么材料的抗剪强度约等于抗拉强度的0.58倍的文章里,深入的解释了应变能、韧性模量的话题,请查阅 抗剪强度=0.58×抗拉强度的原因。

总的来说,无论是塑性材料还是脆性材料,它们的应力-应变曲线与x轴所包络的面积就是材料从受外力开始到破坏整个过程所吸收的能量(当然这些能量中的一部分转化成热能散失掉了),如图6——很显然,同时发生破坏时,脆性材料(红色)比塑性材料(蓝色)所吸收的能量少得多,这一点在冲击试验中体现为冲击功更小。

图6 塑性材料(蓝色)与脆性材料(红色)

说到这里有个案例:在跟不同钢厂交流的时候,发现两家钢厂采用同样牌号的材料做出来的成品,有一家通过了低温冲击试验而另一家却没有通过。

经过对比分析两家加工流程,发现低温冲击没有通过的那家钢厂在热轧之后还额外增加了一道冷加工,导致其产品断后延伸率仅为20%(另外一家是32%),也就是加工工艺对产品的耐冲击性能影响很大。

低温冲击

大家都知道,金属材料所处环境温度越高塑性越好,温度越低脆性越明显、韧性也越差。

当产品应用环境的温度变化较大时,尤其是夏天和冬天温差较大的地方(例如东北地区),就不得不考虑材料塑性-脆性的转换规律。“低温冲击试验”正是用来评估材料在低温环境中这种转换规律的重要方法。

做不做低温冲击试验,一看应用环境温度,二看应用场景是否存在冲击力工况,只有同时具备这俩严苛的条件时才有必要通过低温冲击试验验证材料的适用性。

比如,海南的常规项目真的没有必要使用符合-20℃低温冲击吸收能量的材料。