攻螺纹简介

攻螺纹是指使用丝锥在工件孔内部切削出内螺纹的过程。

丝锥性能影响因素

- 工件材料

- 切削速度

- 切削刃材料

- 刀柄

- 丝锥形式

- 孔的尺寸

- 攻螺纹刀柄

- 切削液

- 孔深

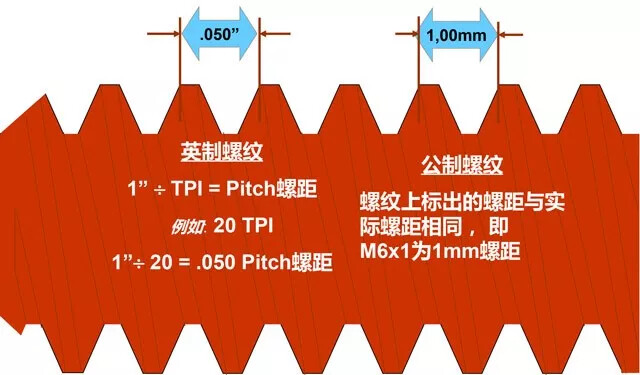

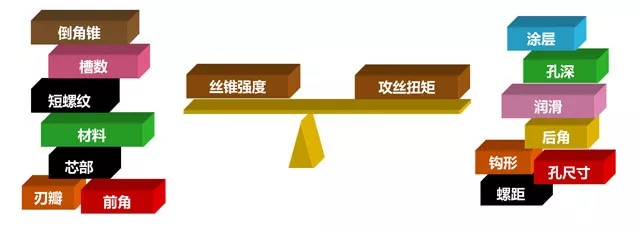

螺距

螺纹上相邻两牙在中径线上对应两点间的轴向距离。

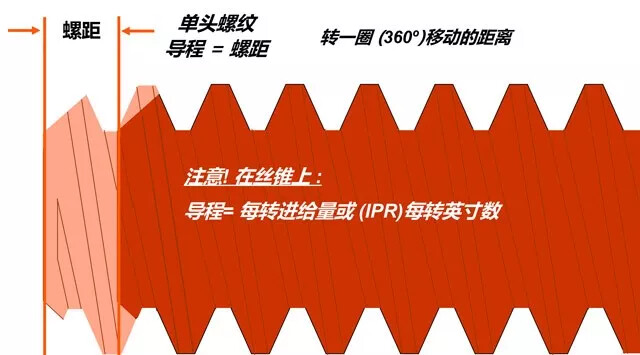

导程

同一螺旋线上相邻两牙对应点的轴向距离,用代号S表示。

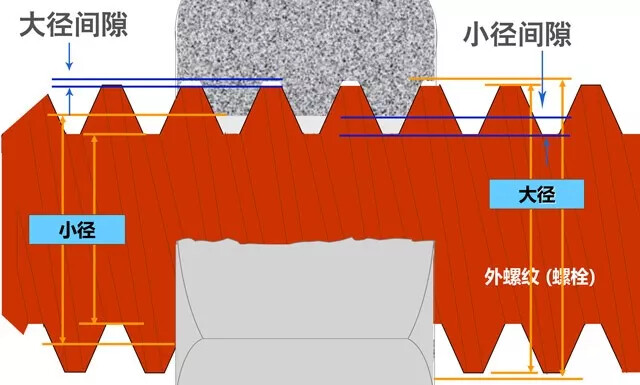

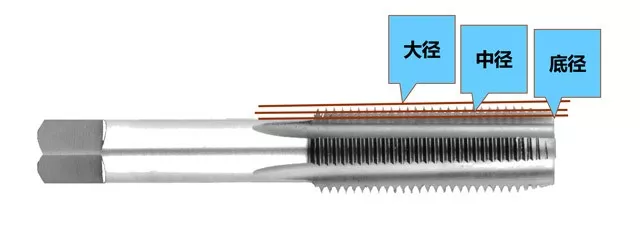

螺纹的公称直径

除管螺纹以通管的内径(英寸单位)为公称直径外,其他螺纹的公称直径均以螺纹的大径为公称直径(公制单位)。

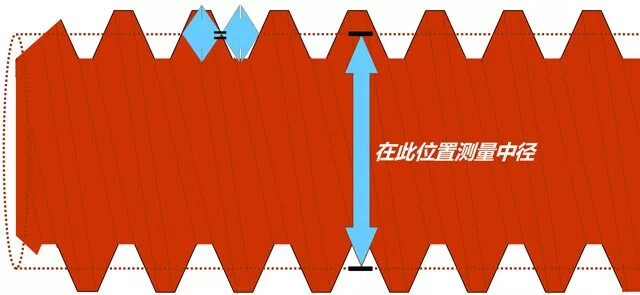

螺纹中径

中径最为重要,因为它控制所有螺纹组装的配合与强度。中径在节线上,这一位置的齿宽与相邻齿槽宽度一致。

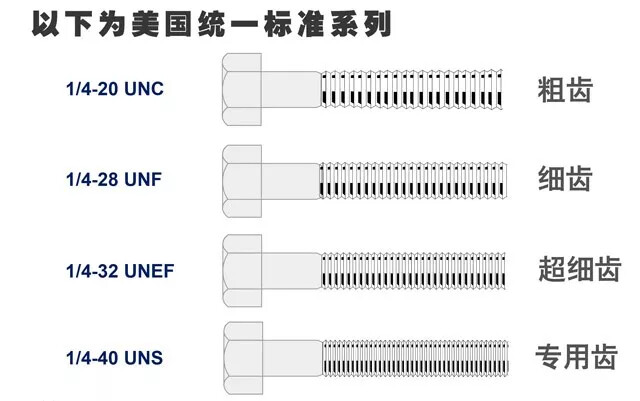

螺纹的命名

-

英制螺纹:英制螺纹是螺纹尺寸用英制标注,是美国、英国与加拿大根据统一的体系开发的。

-

公制螺纹:根据ISO(国际标准化组织)系统开发的,是全球公制螺纹的标准。

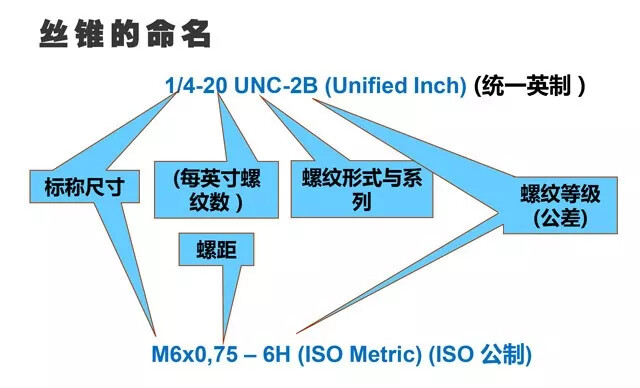

设计高性能攻螺纹加工

-

完美应用:攻螺纹过程需要考虑的因素有工件设计、丝锥设计、应用。目标是降低切削力,同时丝锥强度达到最大。

-

平衡各种选项:必须兼顾应用的方方面面。

-

丝锥设计要点:

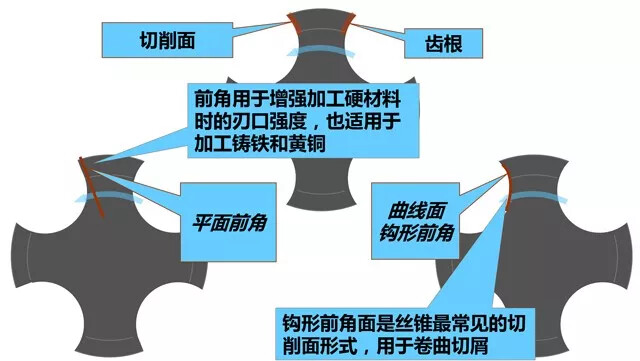

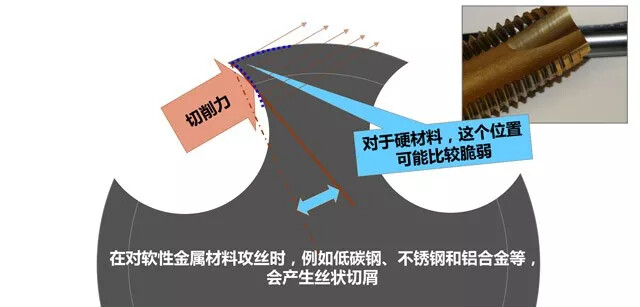

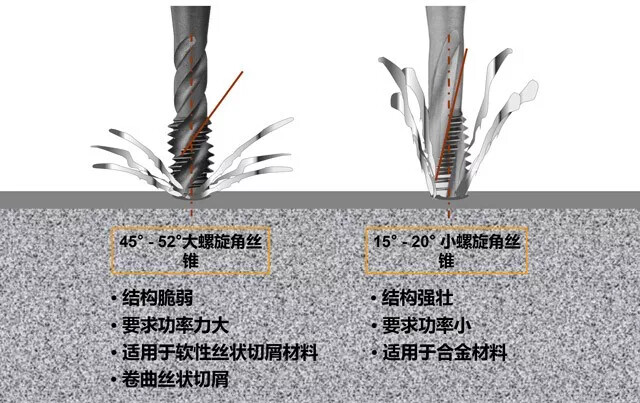

- 对于形成长屑的较软的粘性材料:丝锥结构简单,前角和钩形角度较大,后角和避空较大,自由切削,易于崩刃,丝锥整体较脆弱,容屑空间大。

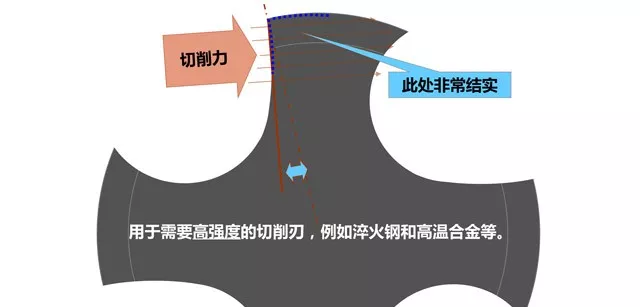

- 对于硬性材料:丝锥具有重载结构,前角和钩形角度小,铲背和后角小,切削压力较高,刃口设计粗壮,减少崩刃,横截面大,容屑空间有限。

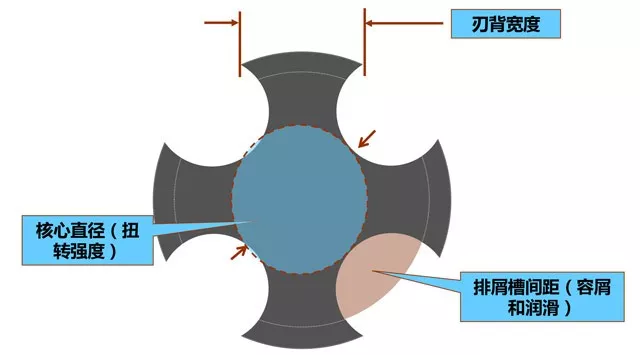

- 丝锥设计需考虑的因素:丝锥槽型、刀具材料、表面强化处理。这些设计特点必须保持平衡,才能提供适当的切削,切屑控制,润滑和扭转强度。

丝锥的形状

- 丝锥切削面的类型

-

正确选用丝锥正向钩形丝锥

-

正确选用丝锥小的或负向钩形角丝锥

-

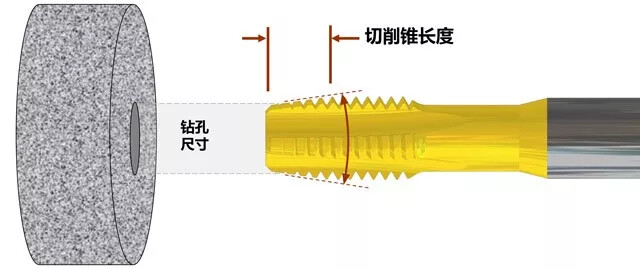

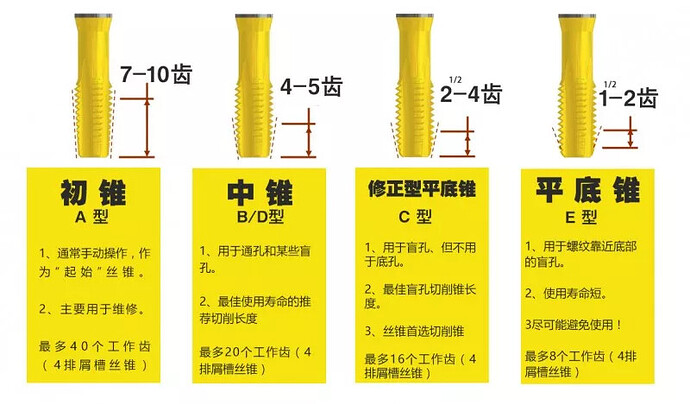

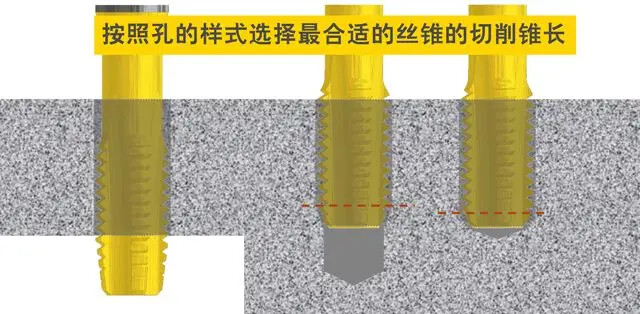

丝锥切削锥:每增加一个切削锥齿,丝锥使用寿命都会按指数延长。测试表明每加半个切削齿螺纹, 刀具使用寿命就会加倍。与其他刀具不同, 丝锥切屑荷载只能随着排屑槽数量和切削锥长度改变而改变。

-

倒锥:与其他所有的刀具类似,丝锥也略有倒锥。

-

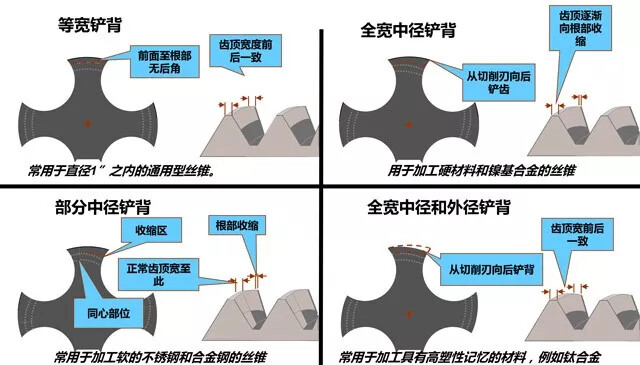

螺纹铲背:优点包括切削轻快,热量积聚少,丝锥上缠绕,粘结的材料少(粘屑,积屑瘤少),可采用较高的攻螺纹速度,补偿工件材料的塑性变形。缺点包括切削刃变脆,易于崩刃,主轴和装夹(包括浮动刀柄)刚性不足是会使螺纹变差,在反转时非常细小的切屑可能会嵌入使切削刃崩刃。

-

丝锥公差:每个丝锥都有专用的中径尺寸。标有H或D公差的丝锥(主要是美国的丝锥)H/D公差表示丝锥的螺纹尺寸。

电镀的攻螺纹

对于内螺纹,您必须选择较大公差等级的丝锥。较大的中径会使螺纹尺寸稍微大一些。电镀以后的增大量又会使螺纹尺寸回到规定值。

丝锥的切削处理

-

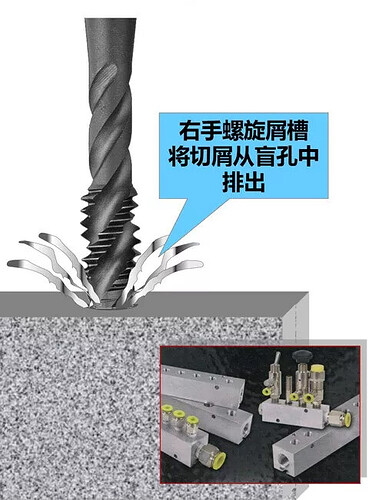

孔的类型和切屑处理

-

挤出切削,螺旋排屑槽丝锥:最适合用于盲孔和深孔加工,推荐用于产生粘连切屑的材料,非常适合用于断续切削。螺旋排屑槽丝锥的锥芯很薄,是丝锥设计中最脆弱的部分。因此,速度要比直排屑槽丝锥低30%~40%,以免断裂。

-

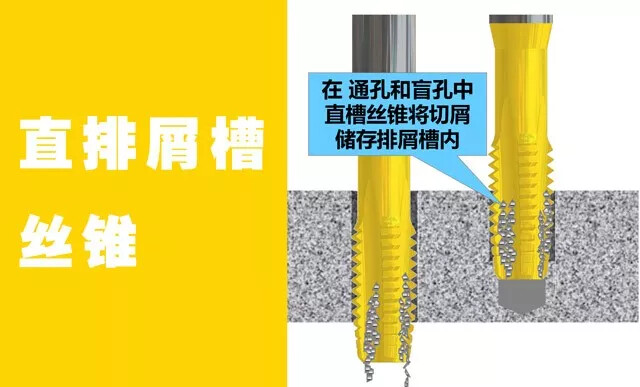

拉出切削

-

直排屑槽丝锥:强度最大的丝锥。推荐用于易断屑的材料,如黄铜和铸铁或硬化钢。通常需要冷却液或气体冲洗排屑槽中的切屑。可以具有多种切削锥形式。

-

挤压丝锥:其加工特点是无论在通孔还是盲孔中都不产生切屑。

-

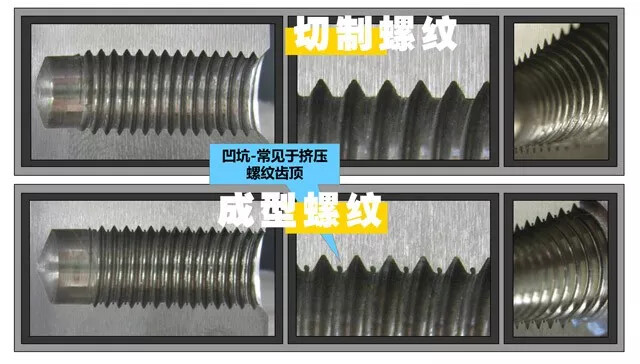

切削丝锥与挤压丝锥对比

-

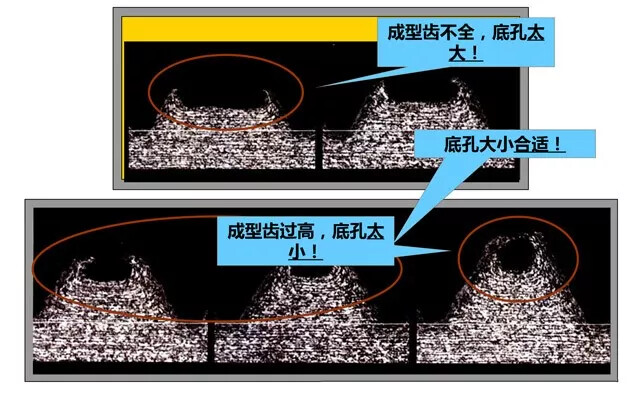

底孔尺寸对挤压螺纹的影响

丝锥的涂层

- 涂层的优点:

- 表面处理:改进HSS丝锥的外观,不会改变丝锥的尺寸。

- 丝锥寿命提高:耐磨性高,减少摩擦和功耗,减少崩刃和折断,表面硬度少许提高。

- 提高螺孔的表面质量和尺寸精度:切削刃保持锋利,具有润滑作用,降低负荷和擦伤,积屑瘤最少。

-

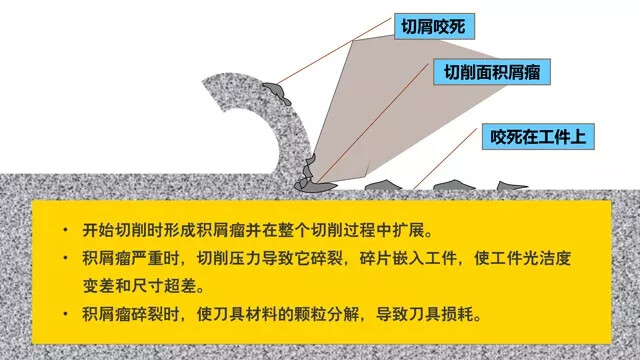

什么是积屑瘤?:工件材料熔焊或咬死在切屑刃上的积留物。

-

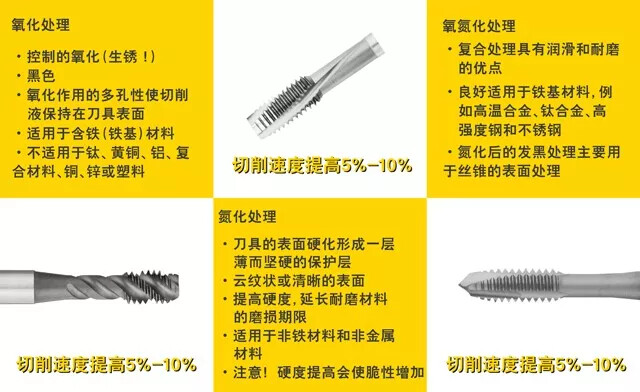

传统的表面处理

-

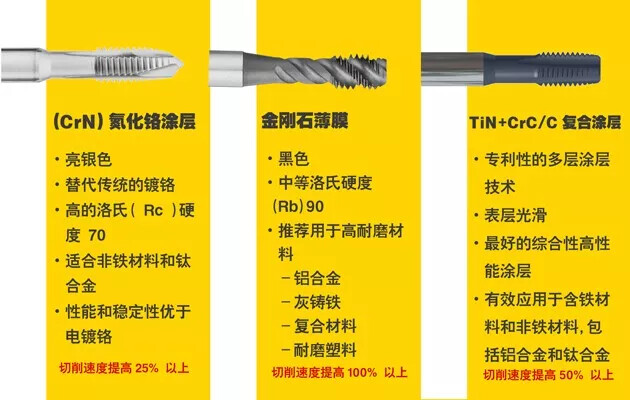

薄膜涂层

攻螺纹加工的成功诀窍

-

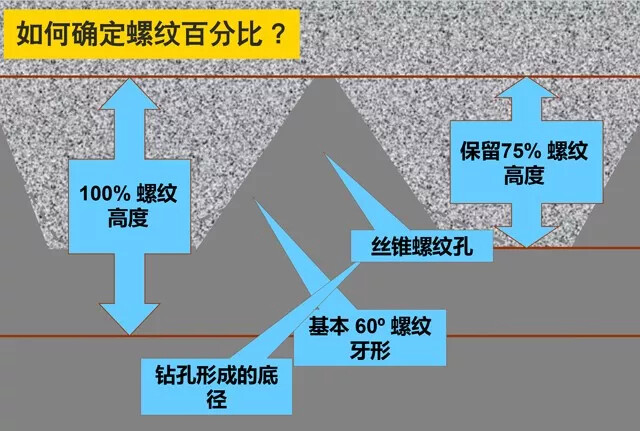

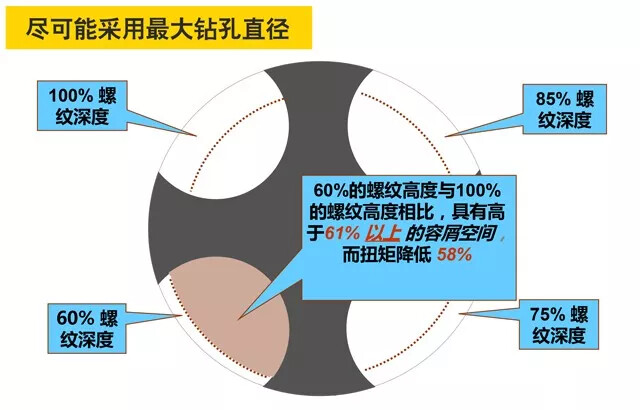

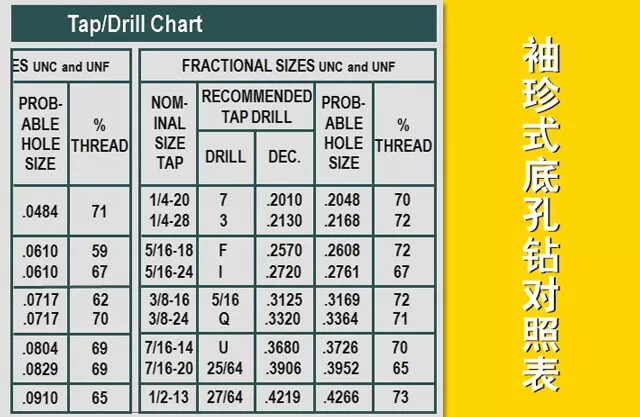

确定螺纹百分比:钻头钻孔尺寸确定了螺纹底径与螺纹高度的百分比,你使用的钻头直径越大,达到的螺纹高度比越小。

-

底孔尺寸的选择:一般首选螺纹高度的65%到70%。83%高度的螺纹仅比65%高度的螺纹强度大2%,但是攻螺纹扭矩超过其两倍。

-

常见问题:

- 产生削顶的原因:手动攻螺纹、机床攻螺纹、丝杠机床、凸轮进给机床、采用气动或液压的机床、齿轮进给机床。

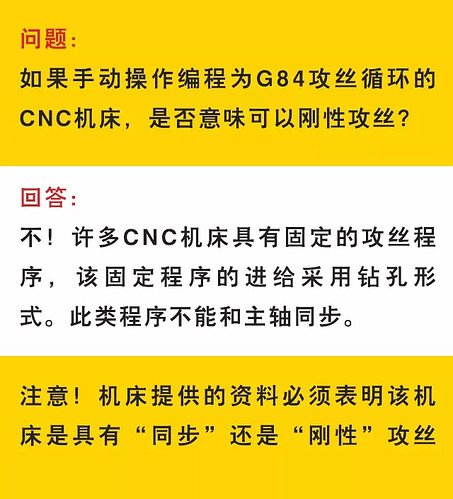

- 解决削顶问题:对于最精密的螺纹,进给应与主轴转速同步。进给量和主轴旋转必须与螺纹螺距相匹配。

- CNC机床同步攻螺纹的优点:螺纹深度控制,孔到孔尺寸一致,消除削顶,必要时可以复攻。

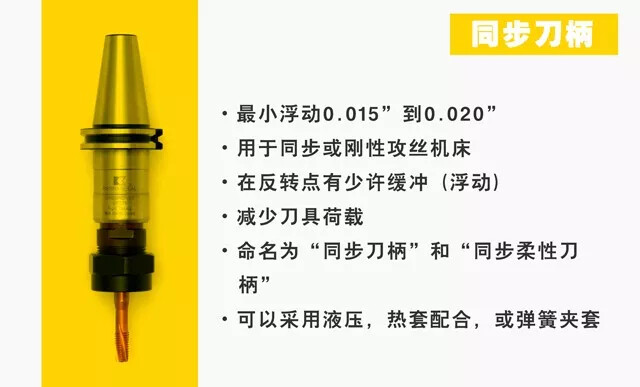

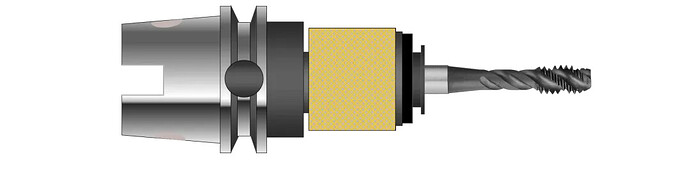

- 刀柄的选择:用于非同步攻螺纹和同步攻螺纹。

- 刀柄维护:适当的刀柄维护可以确保加工高质量螺纹,和丝锥的使用寿命。

故障排出

-

螺纹过大:攻螺纹数控设置,在无刚性攻螺纹循环的数控机床攻螺纹时,编程进给量至丝锥倒程的95%~98%,使用仅有伸长的刀柄或带压缩锁定的伸缩刀柄。在具有刚性攻螺纹循环的CNC机床上攻螺纹时,丝锥导程编程为进给量100%,使用整体刀柄或同步刀柄。

-

切屑缠绕:更改丝锥形式,直槽,较小的螺旋角,缩短切削锥,更改前角形状,增加槽数,改变速度,钩形较小的,如是刚性攻螺纹,增加啄钻循环,考虑挤压丝锥。

-

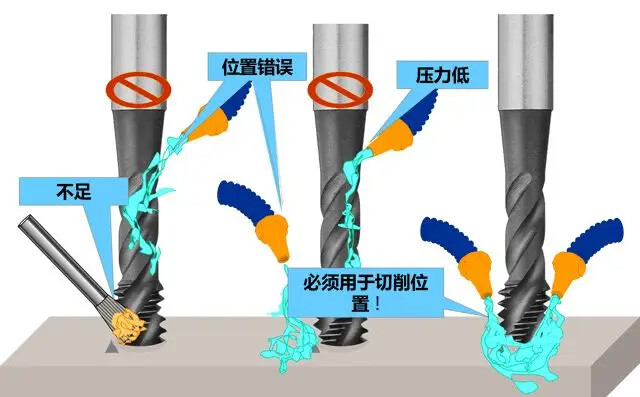

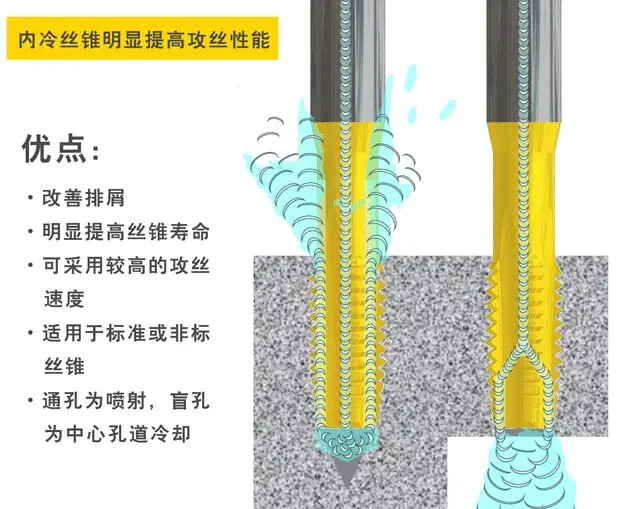

润滑选择:对于攻螺纹而言,润滑的目的是减少摩擦。因此,一般地,攻螺纹使用的是润滑剂,而非冷却液;如果是冷却液,则要增加EP(超高压)或HP(高压)添加剂。

-

冷却液应用

丝锥选择基础

在选择丝锥之前,我们需要了解孔的类型,通孔,盲孔还是深孔,最小钻孔深度,要求的最短螺纹深度,是否考虑采用挤压丝锥,攻螺纹的工件材料。