冷加工

在室温下,通过机械加工改变金属的形状或大小也会增加它们的硬度和强度,但是同时会牺牲其可锻性。轧制过程即为一种冷加工,它将金属棒材在轧辊间挤压,使其厚度逐渐减小冷加工也可以是其他使可锻金属超过屈服点从而产生永久变形的加工形式。

塑性材料的冷加工应变硬化(1)第一次加工

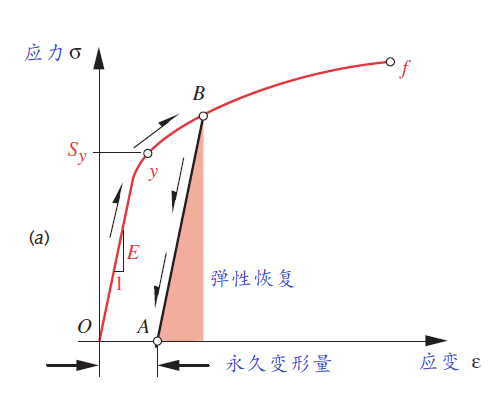

图给出了在冷加工过程中塑性材料的应力一应变曲线。当载荷从原点O逐渐增加至超过屈服强度Sy到点B时,会留下一段永久的应变OA。

如果从B点载荷卸载,弹性能量将会被释放,材料应力沿着与原弹性阶段斜率为E斜线平行的斜线BA回到A点。

塑性材料的冷加工应变硬化(2)第二次加工

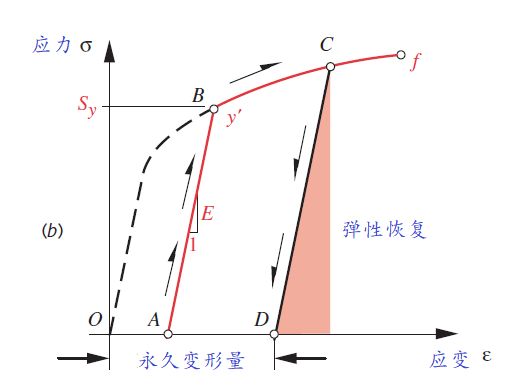

如果继续施加载荷至C点处,再次使材料屈服,这时应力应变曲线变为ABC。

注意到这时出现一个新的屈服点Sy(比原屈服点Sy高)。此时,材料产生了应变硬化,它提高了材料的屈服强度,但降低了材料塑性。这个过程可以不断重复直至材料变脆而断裂。

如果金属加工成形中需要产生塑性变形,例如加工深而长的金属罐或者圆筒状容器,就有必要使其进行分阶段的冷成形,并在成形阶段之间进行退火处理防止其断裂。退火使材料恢复到更接近初始塑性应力一应变曲线,并使材料能够不发生断裂,而进一步承受屈服。

热加工

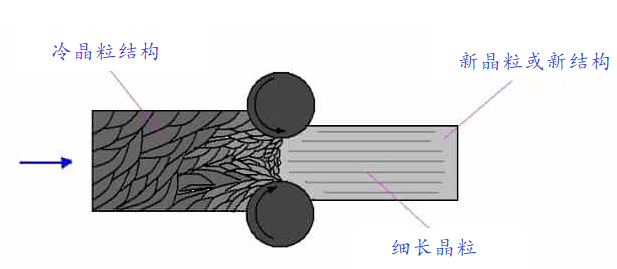

所有的金属都有一个再结晶温度,在此温度以下的机械加工就是前面提到的冷加工。在高于再结晶温度下使金属材料同时产生塑性变形和再结晶的加工方法则为热加工。一些金属,如铅和锡,具有较低的再结晶温度,即使在室温下也可以热加工,但大多数商业金属需要一些加热。然而,该温度不应该太高而不能达到固相线温度;否则金属会燃烧并变得不适合使用。在热加工中,金属加工完成的温度很重要,因为加工后留下的任何额外热量都有助于晶粒生长。晶粒尺寸的增加是通过相邻晶粒的聚结过程发生的,并且是时间和温度的函数。晶粒生长会导致较差的机械性能。如果热加工刚好在再结晶温度以上完成,则所得晶粒尺寸将很好。因此,对于任何热加工过程,金属都应该被加热到低于其固相线温度的温度,从而在热加工完成后,其温度将保持略高于并尽可能接近其再结晶温度。

热加工对金属力学性能的影响:

1.该工艺通常在金属上进行,该金属被保持在这样的温度下,使得金属不会加工硬化。一些金属,例如Pb和Sn(因为它们具有较低的结晶温度)可以在室温下进行热加工。

2.提高金属温度降低了产生变形所需的应力,并增加了在过度加工硬化发生之前可能的变形量。

3.在必须进行大变形的情况下,热加工是优选的,这些变形的主要目的不是引起加工硬化。

4.热加工在金属上产生的净结果与冷加工和退火相同。它不会使金属应变硬化。

5.在热加工过程中,成分的不规则性被消除,非金属杂质被分解成小的、相对无害的碎片,这些碎片均匀地分散在整个金属中,而不是集中在大的应力升高的部分。

6.轧制等热加工工艺使晶粒结构细化。铸造金属的粗柱状枝晶被细化为较小的等轴晶粒,相应地提高了部件的机械性能。

7.由于氧化和结垢,热加工金属的表面光洁度远不如冷加工。

8.人们必须非常小心开始热加工和停止热加工的温度,因为这会影响热加工金属的性能。

9.温度过高可能导致钢的相变和过热,而温度过低可能导致过度的加工硬化。

10.在热加工过程中,去除或焊接金属中的缺陷,如气孔、内部气孔和裂纹。

11.在热加工过程中,发生自退火,塑性变形后立即发生再结晶。这种自退火作用防止了硬化和延展性的损失。